A profithajhászat új szintje kezd megjelenni, aminek legrosszabb eleme, hogy komoly környezet-szennyezéssel is járhat. Nézzük meg ennek a jelenségnek az előzményeit!

Az autós-szaksajtóban viszonylag új téma az „eldobható autó”, ami nemsokára kezd a megvalósulás útjára lépni. Az idézőjel használata jogos, tehát egy kicsit máshogy értem a dolgot. Inkább a javíthatatlan vagy a gazdaságtalanul javítható karosszériájú autó a helyes fogalmazás. De a címben használt szófordulat jóval hatásvadászabb. Lesz erről videó is, mert a téma nagyon érdekel!

A jelenség megértéséhez elsőként végigszaladok az autók gyártásának a fejlődésén. Külön cikkben fejtem ki az új irányzatot, amiben a baljós árnyak is feltűnnek. S reménykedem abban, hogy a jóslatom nem jön be.

Innovációk sora, azaz a sorozatgyártás története

Az első autó Karl Benz nevéhez fűződik, aki 1886. január 29-én védette le a DRP-37435 találmányi számon futó automobilját. A gyártás sokáig úgy működött, mint ahogy a szekereket, a hintókat és a lovaskocsikat készítették: kisipari módszerekkel.

Később, a drágább autóknál az vált be, hogy a gyár elkészítette a mozgó alvázat a hajtásrendszerrel. Ezt megkapták a karosszériaépítők (coach builder), akik a vevő kívánságait teljesítették a karosszéria kivitelezésekor. Ilyen vállalkozás volt az indulásakor Pininfarina vagy Bertone műhelye is, hogy csak a legnevesebbeket említsem.

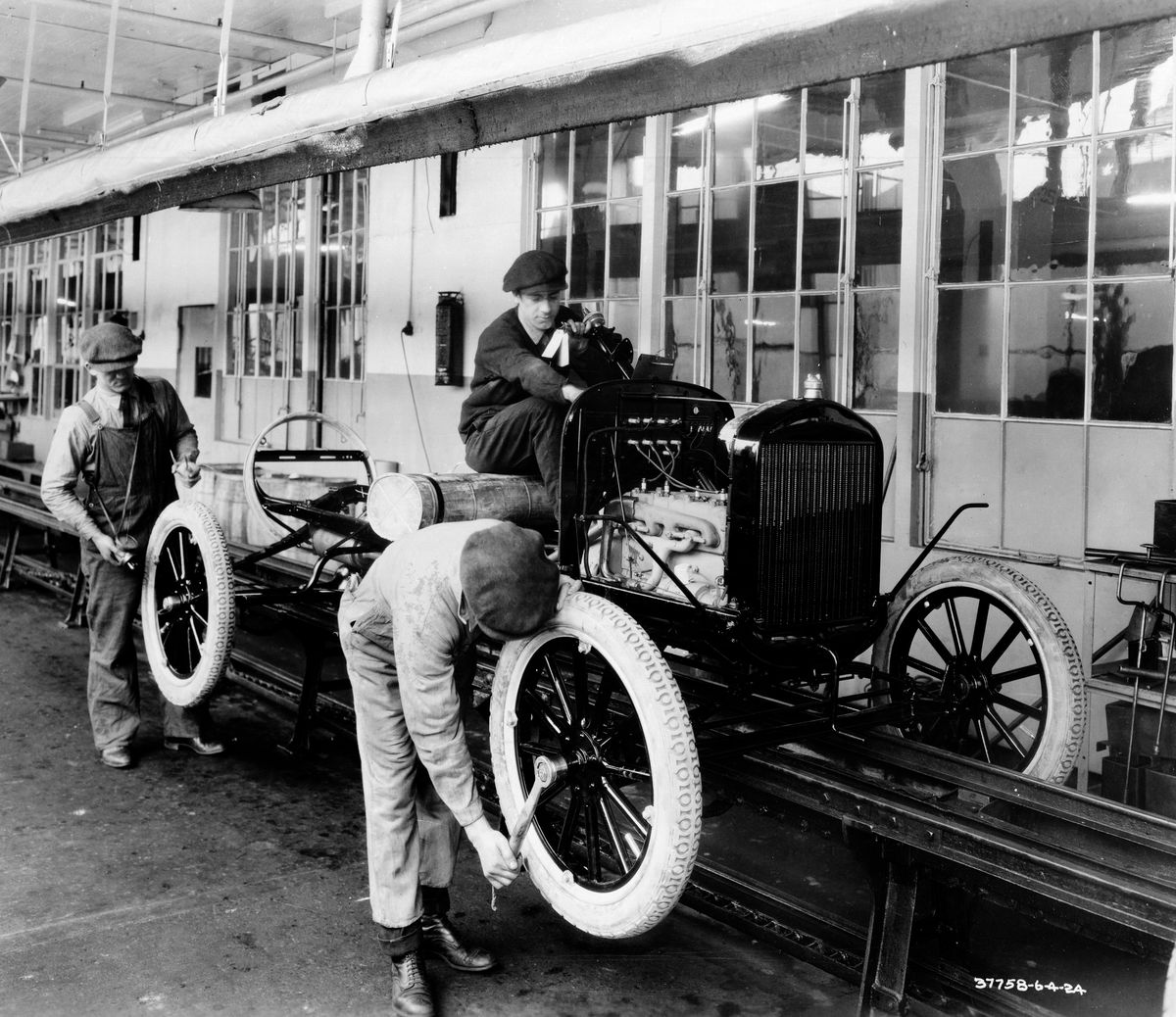

Az áttörés a gyártás terén az automobilizmusba későn bekapcsolódó Egyesült Államokhoz köthető. Pontosabban Henry Fordhoz (1863-1947).

A kék ovál alapítója vezette be a futószalagos gyártást. Ennek estek áldozatul a színek, és ezért volt sokáig csak feketében kapható a T Model, azaz a Bádog Böske becenevű autó (1908-1927, 14 689 525 db). A termelékenységhez hozzájárult az egyre több, azonos minőségben és nagy számban készülő alkatrész és részegység. Ezért is szökött az egekbe a gyártási számokkal együtt a profit.

Színrelép távol-keleti gyártási technológia

Lassan közeledünk főhősünkhöz, az „eldobható” elektromos autóhoz. A japán vonal a második világháború után indult útjára, mikor a szinte teljesen elpusztult távol-keleti ország ipara elkezdett talpra állni. Akkoriban a működő módszer az volt, hogy a külföldi termékeket lemásolták, emellett folyamatosan finomították a gyártási technológiájukat. Az utóbbi, a gyakorlatban jól működő rendszernek lean, kaizen vagy Toyota Gyártási Technológia (TPS) neveken lehet utána olvasni.

Innen ered a minimális raktárkészlettel működő, időben érkező alkatrészek, részegységek rendszere (Just-in-time). Ahol a beszállítók teljes összhangban működnek a gyárral. Ezt a módszertant világszerte alkalmazzák, számos autógyárban. Ez minimális mozdulatokkal dolgozó robotokat és munkásokat jelent, akik igen hatékonyak. Erre példa a Suzuki esztergomi gyára, ahol a viszonylag olcsó autók ellenére tudnak profitot termelni. A Toyota eredményességében és a nagy profitjában ez a módszer a kulcs.

Giga Press és Mega Casting

Az autó padlólemezének vagy az első-hátsó váz elemeinek az egyben kiöntését jelentő giga öntéshez még nem értünk el, csak az elődjéhez. 1994-et írunk, akkoriban a népi Kína kiírt a nyugati gyáraknak egy pályázatot, amiben az olcsó népautó gyártására lehetett jelentkezni. Erre készült a Chrysler tanulmánya, aminek karosszériáját, kis túlzással, fröccsöntés-szerű eljárással állították elő. A CCV alapanyaga a ma már közellenségnek számító PET palack. Pontosabban 2132 darab, kétliteres PET palackból állt össze a 95 kilós, négy részből összeragasztott karosszéria.

Ezt fém keretre szerelték. Az elemek préselése akkoriban óriásinak számító, 136 tonnával működő géppel történt volna. A végeredmény a Citroen 2CV-re hasonlító minimál autó, ami mindössze 6-7 óra alatt készül el! A tanulmány végül nem érte meg sorozatgyártást, viszont manapság sokat emlegetjük, mint előfutárt.

AutóSámán

Képek: Chrysler, Ford